Quale produttore edile oggi non propone in listino una malta per la riparazione del calcestruzzo?

Con un budget contenuto, un grafico e qualche certificazione accademica si è spesso pronti a immettere sul mercato una gamma di malte “idonee” alla riparazione del calcestruzzo armato, replicando automaticamente gli errori e gli equivoci applicativi diffusi nel settore da precedenti operatori e/o anche da alcuni “bug” della normativa.

Dalle multinazionali ai piccoli produttori locali, non è raro imbattersi in centinaia di aziende che presentano la medesima offerta:

- inibitori di corrosione alcalini soluzioni che non dovrebbero essere più coerenti con i requisiti normativi attuali (si veda il principio 7 “Conservazione e ripristino della passività” della UNI EN 1504) per il quale tutte le malte in commercio devono gia contenere i necessari inibitori

- malte per la ricostruzione del copriferro definite approssimativamente “tixotropiche” ed R4 ma con tante variazioni peggiorative

In catalogo si trovano materiali validi e altri ben lontani dagli standard richiesti, spesso corredati da appellativi fantasiosi e schede tecniche che promettono prestazioni straordinarie, più utili a comporre un capitolato aziendale che a garantire la necessaria durabilità in esercizio.

Prodotti di seconda e terza fascia con cementi inappropriati, inerti e fibre d’armatura di scarsa qualità e additivi poco bilanciati sono oggi facilmente reperibili sul mercato.

Tuttavia, al di là della qualità intrinseca delle malte, il vero problema nella riparazione del calcestruzzo sono le prescrizioni progettuali errate, il controllo di direzione lavori insufficiente e le frequenti lacune applicative che operatori e pratiche consolidate continuano a riprodurre.

Spesso le scelte in cantiere privilegiano la contabilità immediata piuttosto che la reale durabilità dell’intervento.

Tra gli errori più comuni riscontrati in cantiere:

– mancata rimozione dei calcestruzzi carbonatati e compatti;

– condizioni ambientali estreme del supporto (troppo caldo o troppo freddo);

– superfici in calcestruzzo e metallo non sabbiate in SA 2 ½ ;

– armature non adeguatamente e completamente messe in vista;

– riporti eseguiti con perimetri (“a perdere”) non definibili;

– assenza di protezioni per spessori insufficienti;

– applicazione su supporti troppo secchi con conseguente “bruciatura” delle malte;

– ritiro e fessurazione per spessori elevati in un unico strato;

– pressione di proiezione inadeguata e insufficiente compattazione;

– mancata adesione tra strati successivi;

– utilizzo di malte non compatibili per interventi strutturali;

– eccessiva rigidezza dovuta ad alto modulo elastico;

– miscelazioni e dosaggi errati;

– tempi di posa non rispettati;

– protezione insufficiente delle armature da acqua, sali, ossigeno e CO2;

– mancata tutela dei riporti da pioggia, vento e soleggiamento durante la maturazione.

Non approfondisco in questo articolo ciascun punto evidenziato, ma rimango disponibile a discuterli nel dettaglio privatamente.

Sintetizzando: è preferibile avere in cantiere una malta tradizionale applicata da un posatore esperto piuttosto che la “migliore” malta in commercio nelle mani di un esecutore improvvisato.

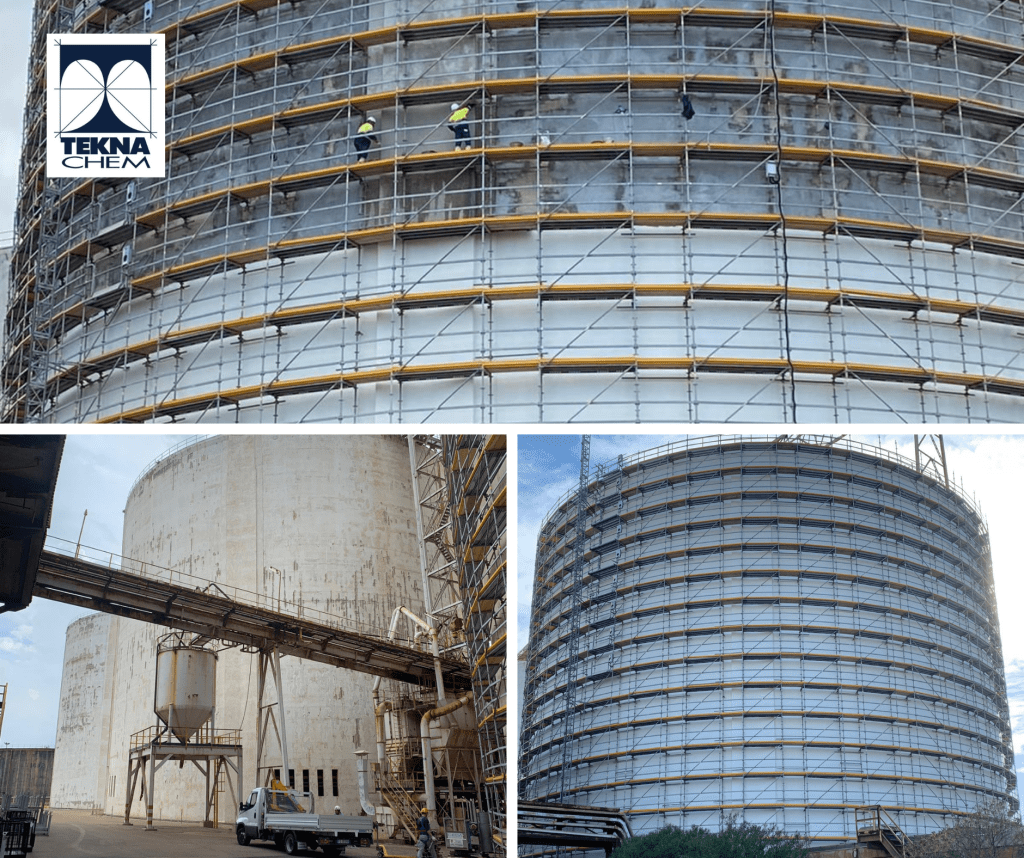

I casi in foto parlano chiaro: il problema non è il colore o l’origine dell’operatore, ma la professionalità e la corretta esecuzione.

Il tema si complica ulteriormente quando le riparazioni sono anche deputate a ricevere rinforzi strutturali (FRP, FRCM, IPN, SRG): in tali casi un difetto nell’interfaccia supporto/malta potrebbe compromettere anche l’efficacia del rinforzo applicato al di sopra.

Per ottenere i migliori risultati sarebbe quindi sempre preferibile un confronto con un Tecnologo esperto, valutando caso per caso le esigenze di diagnostica, progettazione, esecuzione e controllo in opera.

Stabilire se il degrado derivi da fenomeni corrosivi, attacchi solfatici, danni strutturali o sismici, infiltrazioni, cicli gelo/disgelo, errori costruttivi o mancanza di manutenzione con un semplicistico “copia e incolla” da un capitolato studiato per un altro cantiere o da una semplice scheda tecnica reperita online, può condurre a spiacevoli sorprese per progettisti e committenti.

La lunga esperienza nel settore e la collaborazione con aziende leader che hanno investito in ricerca mi permettono oggi di offrire un servizio tecnico “custom”: supporto a progettisti e imprese per la scelta e la valutazione della soluzione migliore direttamente in cantiere, con verifica dei parametri specifici e, se necessario, formulazione di prodotti ad hoc.

Negli anni Settanta a Napoli ricordo che la scelta su questo tema era sostanzialmente limitata alle malte della Sika Italia distribuite dall’agenzia di famiglia Edilan e dalla consorella Rivedilan e alle malte Emaco della allora Mac Master poi Basf e oggi ironia della sorte entrate anche queste a far parte della galassia Sika.

In quegli anni per volontà di un gruppo di tecnici e formulatori cominciò anche l’attività di aziende specialistiche come la TEKNA CHEM spa, in cui confluirono le diverse esperienze dei singoli fondatori, raccogliendo un eccellente bagaglio di conoscenza tecnologiche tali da garantire il successo dell’azienda sul mercato nazionale ed estero.

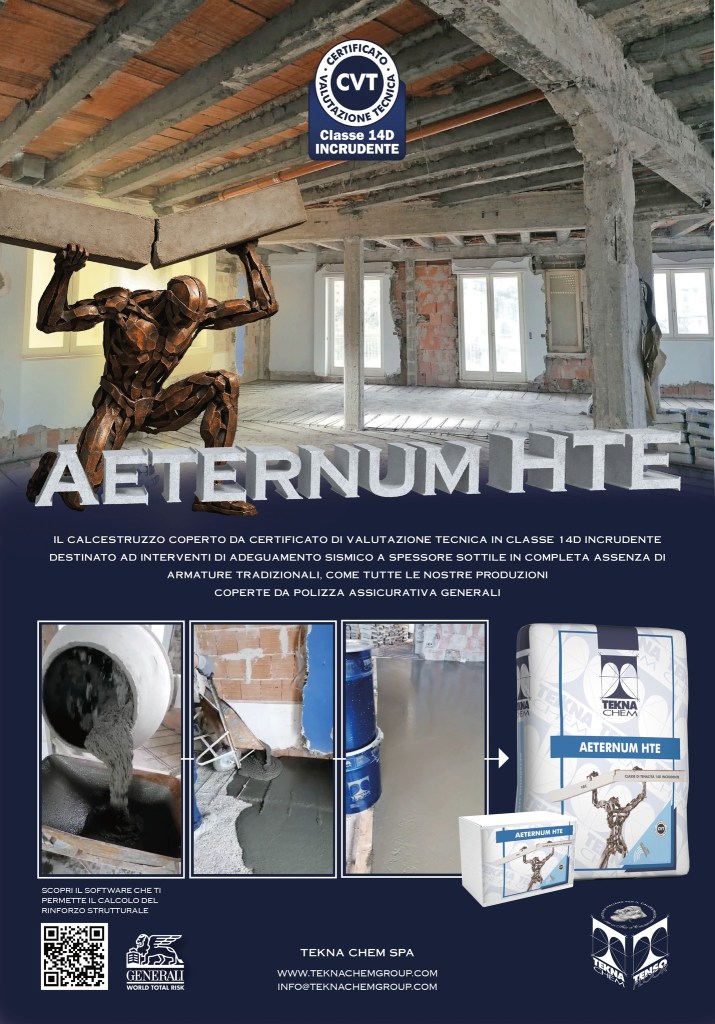

Uno staff tecnico commerciale altamente qualificato è attualmente operante in tutta Europa, offrendo alla propria clientela una vastissima gamma di prodotti più che collaudati, che oggi arriva a presentare esclusivi FRC premiscelati con valori di duttilità (tenacità) di classe 14/d incrudente con certificato CVT.

L’azienda opera attuando un Sistema di Gestione della Qualità certificato da normativa ISO 9001 per la progettazione e la produzione di additivi per cementi e calcestruzzi e di prodotti chimici per l’edilizia.

L’azienda possiede anche i certificati di conformità del controllo della produzione in fabbrica per additivi per calcestruzzo (EN 934-2 + A1) e per prodotti e sistemi per la protezione e la riparazione delle strutture in calcestruzzo armato (EN 1504).

Le esclusive malte della TEKNA CHEM spa, presentano da sempre valori di prestazione nettamente superiori ad altre malte presenti sul mercato, contenenti il Cuiring SRA e il compound AETERNUM specifico per la durabilità delle opere e che per natura è Ecofriendly.

TEKNA CHEM S.p.A. offre la messa a punto dei prodotti direttamente nei cantieri dei clienti; le operazioni sono coperte da polizza All Risks stipulata con Generali Assicurazioni.

Il gruppo si avvale della collaborazione dell’ISTIC Istituto Italiano per il Calcestruzzo, che fornisce assistenza su tutti i cantieri.

Le alte prestazioni richieste da committenze quali ENEL, ANAS e FS hanno portato TEKNA CHEM spa a raggiungere livelli elevati di qualità, indirizzando il mercato industriale verso standard molto elevati.

Per rispondere alla crescente domanda di settore, TEKNA CHEM spa ha progressivamente ampliato la gamma dei prodotti premiscelati a base cementizia per applicazioni quali:

– riparazione del calcestruzzo armato;

– iniezioni di consolidamento;

– ancoraggio di tiranti in gallerie;

– rasature protettive del calcestruzzo;

– protezione contro la carbonatazione;

– impermeabilizzazione del calcestruzzo;

– pavimentazioni postese senza giunti;

L’organizzazione tecnico commerciale di TEKNA CHEM spa è presente nelle provincie di Napoli e Caserta tramite l’agenzia specializzata lancellottirestauro.com, in grado di fornire servizio tecnico per diagnostica, progettazione ed esecuzione in cantiere.

In un mercato sempre più complesso, TEKNA CHEM spa considera strategico e doveroso assicurare che il sistema qualità risponda alle attese della committenza, impegnandosi a:

– garantire la qualità tecnica dei materiali e lo sviluppo di prodotti tecnologicamente avanzati anche in collaborazione con partner qualificati;

– verificare la rispondenza dei processi aziendali ai requisiti delle parti interessate tramite monitoraggi e verifiche periodiche;

– definire criteri e responsabilità per assicurare l’efficacia del sistema e le risorse necessarie;

– svolgere analisi e monitoraggi continui dei processi produttivi e commerciali per valutarne l’efficacia;

– pianificare attività di miglioramento continuo nel rispetto delle normative europee UNI EN 1504 “Prodotti e sistemi per la protezione e la riparazione delle strutture in calcestruzzo”.